竹板材和木板材的区别和相对优势

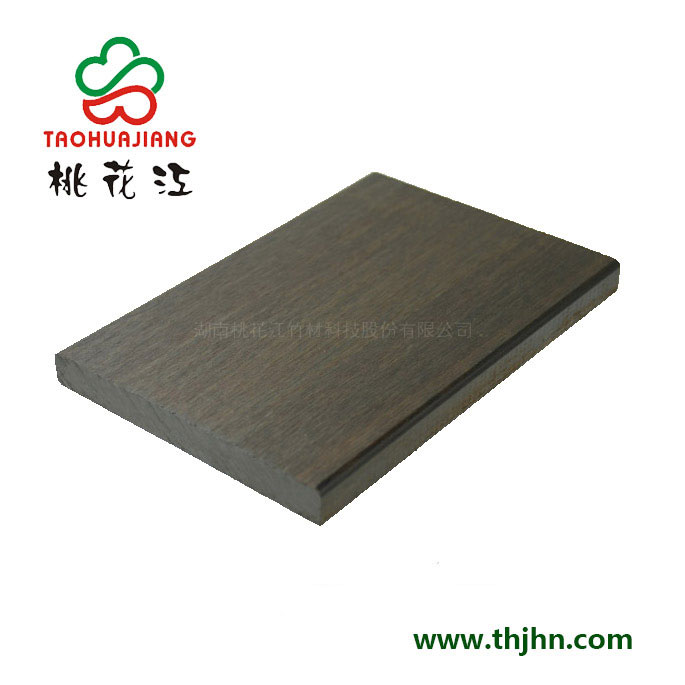

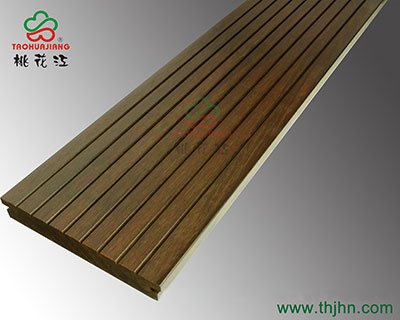

竹板材与木板材的区别,受竹材和木材本身材质不同的影响,因此竹板材在物理力学性能方面,有着许多木质板比不上的良好特性,如强度高,弹性和耐冲击性能好等优点。竹板材是以竹材或竹材废料为主要原料,经过物理化学处理和机械切削,加工成各种不同几何形状的结构单元,施胶后组成不同结构形式的板坯胶合而成的一类人造板材。它基本上消除了竹材的各向异性、材质不均和易干裂的缺点;可以做到抗虫蛀、不易霉变和不易变形。

竹材强度大,刚度好,耐磨损,是一种良好的工程结构材料。早在远古时代,人们用竹材造竹楼,作建筑脚手架、竹梯、水管等,均为原竹利用。到了现代人们开始用竹子制造竹编工艺品,如竹编果盘、竹花瓶、竹编动物造型等;竹子工艺品,如竹鱼杆、礼品竹扇、鸟笼、竹手杖等;竹制日常用品,如竹筷、竹席、竹签、竹家具等。其中竹筷和竹席已成为林产品出口创汇的重要组成部分。

我国对竹子的深度开发一一竹材人造板的研究开发,却相对滞后。我国竹材人造板的开发始于70年代,发展于80年代。80年代初期,由于森林过度砍伐,水土流失严重,自然灾害频频,森林资源的保护日益引起世界各国的重视。竹子作为一种一次栽种永续利用的代木材料,引起了人们的重视,投入了大量的人力物力研究开发,竹材人造板有了长足的发展。今天,竹材人造板已在建筑、包装、车辆、室内装饰、家具等领域广泛地替代了木材和木材胶合板。

由于竹材本身是种材径小、中空、壁薄的材料,这在很大程度上限制了竹材的使用,而竹材人造板的研发,使竹材成为了一种大幅面、强度高的平面或型面材料,使我国竹材资源进入了工业化利用的时代。

竹板材的主要生产过程为:构成单元的制备→构成单元的干燥→构成单元的施胶→组坯与热压→竹板材的加工。由于竹材的结构、形态、材性与木材之间的差异,部分工艺与设备还存在差别,以竹席胶合板的生产为例:

竹席胶合板生产工艺流程为:

竹席制备→干燥→涂胶→组坯→陈化→热压→锯边→检验→普通竹编胶合板。

可以看出在锯边以后的工序与一般板材的处理方法相同, 而热压之前各项工序的生产工艺则有着不同。

一、竹席制备(木材人造板无此工艺)

竹编胶合板的竹编有经纬席和帘吊席两种。经纬席是用,1 一1.5毫米厚的竹片编织成的竹席。帘吊席是用竹材的内簧,以窗帘形式吊铺成竹席。

竹席适宜的含水率为 8—20%,过低易使板材产生脆性,树脂流动性也变差,影响胶合质量,过高致使热压时间增加,须多次排气,工艺不易掌握,板面颜色变黑,影响产品的物理力学性能与外观质量。

三、涂胶:涂胶方法有手工涂胶和涂胶机涂胶两种。 使用的胶种有酚醛胶和脲醛胶两种。 实践证明,使用酚醛胶比脲醛胶效果好,但成本较高。

四、陈化:为了使胶液能充分浸润竹席,提高胶合质量,涂胶后应将竹席放置一段时间后再组坯或组坯后放置一段时间再热压。

五、组坯:生产竹编胶合板时组坯可以是奇数也可以是偶数层结构(木材胶合板只能为奇数结构),经纬混合竹编胶合板需交错组坯。

六、热压:热压时适宜的温度、压力、时间根据胶种与层数不同而异。脲醛胶的温度是120一125℃,酚醛胶的温度是130一140℃,两者的压力都是 2.5 一4MPa,时间随层数的增加而加长,酚醛胶的时间要长些。

目前竹席竹帘胶合板是我国竹材人造板中发展快的一个品种,主要用作建筑模板,少量脉醛胶制的竹胶板用作包装箱板。传统的木模板施工表面质量差,拼装费工费时,施工周期长;70 年代起推广的钢模幅面小,拼缝多,重量大,脱模难,表面粗糙,且易生锈、变形;80 年代起使用的木胶合板模板,则因需要大量的木材资源,且周转次数少,成本高,不宜大量采用。而竹席竹帘胶合板因其强度高,韧性好;幅面宽,拼缝少;表面光滑,容易脱模;耐水,耐热,不变形;周转次数高等特点,已在建筑上大量推广使用,替代木模、钢模、和木胶合板作高层建筑、桥染、大坝、隧道的混凝土模板。现在全国有几十家生产企业,主要分布在湖南、湖北、江西、浙江、安徽等地。

木板材是以木材或木材废料为主要原料,经过物理化学处理和机械切削,加工成各种不同形状的结构单元,再经过组坯或铺装成不同结构形式的板坯胶合而成的板状材料。木板材减缓了木材资源缺乏的压力,是一条利用速生材、小径材,提高木材利用率的好路子,并克服了木材的一些自身缺陷,实现了小材大用,劣材优用。

木材人造板主要包括木质胶合板、木质纤维板和木质刨花板三大类。 其生产工艺分别为:

胶合板: 原木→截断→剥皮→蒸煮→旋切→干燥→涂胶→组坯→预压→热压→截边→砂光→检验→入库

纤维板: 剩余物→削片→预热蒸煮→热磨→气纤分离→干燥→施胶→铺装→预压→热压→截边→砂光→检验→入库

刨花板: 剩余物→削片→刨片→干燥→筛选→施胶→铺装→预压→热压→截边→砂光→检验→入库

木材人造板是现今市场上的主要人造板材,是制作家具,室内装饰等的主要材料。

《桃花江手机官网首页》

产品推荐

相关文章

·竹皮 竹皮供应 竹皮批发 竹皮价格(2021-05-30)

·我公司将参展2014秋季第116届广交会(2021-05-30)

·竹木胶合板 竹木胶合板批发 竹木胶合板材价格(2021-05-30)

·用竹文化唤醒城市的人文情怀(2021-05-30)

·桃花江竹材科技重组竹项目开工(2021-05-30)

·竹板材相对木板材的质量、环保和价格优势(2021-05-30)

·竹木板优点 竹板材特点(2021-05-30)

·户外防腐竹材高碳户外竹板竹地板(2021-05-30)

·竹板装饰材料相比金属板装饰材料的优势(2021-05-30)

分享文章

热点文章推荐

·重竹是什么 重竹板生产工艺 重竹板材怎么样(2020-12-21)

·竹板材相对木板材的质量、环保和价格优势(2021-05-30)

·竹木板优点 竹板材特点(2021-05-30)

·桃花江竹板(2020-12-24)

·竹集成材产业(2020-12-17)

·竹文化含义(2020-12-17)

·竹皮特点优点和竹皮功能(2020-12-18)

·竹板材是本色的好还是碳化的好(2020-12-17)

·室外防腐竹材 室外防腐地板 户外地面材料(2021-05-30)

固定电话:(+86) 0731-8586-4648; 手机:189-3241-1903; Email:bamboothj@126.com;

网站备案:湘ICP备16002771号-3; 版权所有:湖南桃花江竹材科技股份有限公司; Copyright 2004-2034 chinathj.com All Rights Reserved.